Transformation metallurgischer Prozesse in kundenorientierte Software

Unsere modulare Softwareplattform qontrol ermöglicht die digitale Abbildung aller Prozesse und Prozessschritte entlang der Wertschöpfungskette unter Berücksichtigung der erforderlichen Ressourcen (Einsatzstoffe, Anlagen und Maschinen). Uns ist jedoch bewusst, dass jeder unserer Kunden Besonderheiten in seinen spezifischen Herstellungsverfahren aufweist und dass der One-Size-Fits-All-Ansatz nicht anwendbar ist. qontrol ist keine Standardlösung, sondern auf die individuellen Bedürfnisse unserer Kunden zugeschnitten, damit folgende Vorteile für die Produktion erzielt werden können:

- Vollständige Transparenz aller Prozesse dank nahtloser Datenaufzeichnung

- Standardisierung der einzelnen Prozesse, sowie der gesamten Prozesskette

- Aufbau und Weiterentwicklung von Prozess-Know-how

- Komplette Materialverwaltung (Verbrauch und Lagerbestand)

- Verfolgung der wichtigsten Betriebsmittel in Zusammenhang mit Wartungsarbeiten

- Transparente und verbesserte Auftragsplanung (Reihenfolgenplanung)

- Optimierung der Einsatzstoffe

- Minimierung des Energieeinsatzes

- Reduzierung der Prozesskosten und Maximierung der Prozesseffizienz

- Bedienerunterstützung durch moderne UX-gesteuerte GUIs

- Überwachung und Kontrolle der Prozesse

- Benutzerfreundliche und umfassende Berichterstellung

- Integration fortschrittlicher Analysemethoden

- Unterstützung der kontinuierlichen Verbesserungsprozesse

- Produktgenealogie: digitale Verknüpfung von Produkten und Prozessdaten

Die qontrol Plattform

Unsere modulare Softwareplattform qontrol basiert nicht nur auf den modernsten Softwarearchitekturen, wie den Microservice-Prinzipien und Industrie 4.0 Richtlinien, sondern kombiniert die Level 2 und 3 Funktionalitäten der klassischen Automatisierungspyramide. Auf diese Weise werden die wesentlichen Bereiche der Betriebs- und der Prozessleitebene in einer domain-spezifischen Softwareplattform eingebettet.

Prozessleitebene

Datenkommunikation

Unter Konnektivität verstehen wir die logischen Berührungspunkte unserer Software mit externen Systemen. Da der Automatisierungsgrad in der Fertigungs- und Verarbeitungsindustrie häufig von Anwendung zu Anwendung verschieden ist, muss diese Variabilität in einer modularen und generischen Architektur der Datenaufzeichnung berücksichtigt werden. Der Schnittstellenmanager ist eine unabhängige Lösung, der für spezifisch installiert und konfiguriert werden kann. ERP-Systeme, LIMS, Maschinen und Anlagen, intelligente Sensoren und andere kundenspezifische Systeme können schnell und effizient mit unserem Softwaresystem verbunden werden.

Produktionsüberwachung

Mit Hilfe dieser Softwarekomponente werden alle prozessschrittbezogenen Daten, Ausfallzeiten, Ressourcen und Materialien sowie Halbzeuge erfasst. Während der Produktion ist der Produktionsstatus (wo und wie Produkte hergestellt oder verarbeitet werden) jederzeit bekannt und verfügbar. Vordefinierte Qualitätskriterien können in Echtzeit ausgewertet und mögliche Probleme frühzeitig erkannt werden. Eine vollständige Rückverfolgbarkeit der Produktion ist gewährleistet, da alle Daten zentral gespeichert werden. Anschließend können diese Daten einfach und insbesondere ganzheitlich ausgewertet und analysiert werden.

Prozess-Manager

Der Prozess-Manager ist das digitale Spiegelbild (der digitale Zwilling) der einzelnen Prozesse und enthält sowohl statische als auch dynamische Informationen. Statische Informationen können Vorgaben von Prozessparametern, Verfahrensanweisungen, Qualitätskriterien oder Zielwerten sein. Dynamische Informationen ändern sich im Laufe der Zeit im Verlauf der Produktionsprozesse. In der Prozessindustrie müssen diese unter Verwendung spezifischer Modelle berechnet werden. Dazu müssen die prozessrelevanten Daten aus der physischen Welt in die Modelle übertragen werden. Der physische Herstellungsprozess kann somit bewertet, analysiert, vorhergesagt und optimiert werden. Die Simulationsdaten werden visualisiert und je nach Integrationsgrad kann der Prozess auch durch diese gesteuert werden.

Betriebsleitebene

Stammdatenverwaltung

Die Stammdatenverwaltung ermöglicht die Definition und Administration aller notwendigen Parameter zur Beantwortung folgender Fragen:

- Was soll produziert werden?

- Wie muss das Produkt hergestellt werden?

- Welche Ressourcen werden dafür benötigt?

Das Know-how-Management steht im Mittelpunkt der Stammdatenverwaltung. Es definiert wie ein bestimmtes Produkt hergestellt werden kann. Zu diesem Zweck können prozessschrittspezifische Anweisungen (Rezepte) definiert und zu einem Produktionsworkflow kombiniert werden. Die Produkte selbst werden in der Produktdefinition gepflegt. Die Einsatzstoffe und die Betriebsmittel (Maschinen und Anlagen) werden im Modul Ressourcenmanagement verwaltet. Die Lagerorte dieser Ressourcen werden ebenfalls dort verwaltet.

Produktionsvorbereitung & -planung

Das Modul Produktionsvorbereitung und -planung vereint Stammdaten, wie das zu produzierende Produkt, die erforderlichen Ressourcen und den Produktionsworkflow (die prozessspezifischen Behandlungsrezepte) unter Verwendung von Fertigungsaufträgen. Diese Fertigungsaufträge können von einem externen System empfangen, oder auch manuell erstellt werden. Für einen definierten Planungshorizont ermöglicht das Modul eine Reihenfolgenplanung (manuelle Erstellung einer definierten Produktionssequenz), basierend auf allen verfügbaren Fertigungsaufträgen.

Performanceanalyse

Alle zyklisch erfassten Prozessdaten und -events, Materialbewegungen, sowie die verwendeten Betriebsmittel werden zentral in einer Datenbank in Verbindung mit dem Fertigungsauftrag gespeichert. Die in der Datenbank gespeicherten Produktionsdaten werden kundenspezifisch in KPIs bzw. Kennzahlen konvertiert und in Form von Trends, Dashboards und Berichten zur Verfügung gestellt und können mit anderen Informationssystemen geteilt werden. Die gesamten Produktionsdaten werden somit analysiert und aufbereitet, damit Entscheidungen leichter getroffen, Leistungen besser bewertet und der kontinuierliche Verbesserungsprozess unterstützt werden kann.

Unser Angebot

qontrol ist eine modulare Plattform, die in den verschiedensten Branchen Anwendung findet.

Hauptmerkmale der Plattform sind:

- Eine moderne, mit neuesten Designprinzipien und Microservice-Architektur entwickelte Plattform.

- Ein skalier- und erweiterbarer Aufbau mit einfachen Upgrade-Möglichkeiten.

- Ein webbasierter Client mit ansprechendem Design.

- Standardisierte und gut dokumentierte APIs als Schnittstelle zu Anwendungen von Drittanbietern.

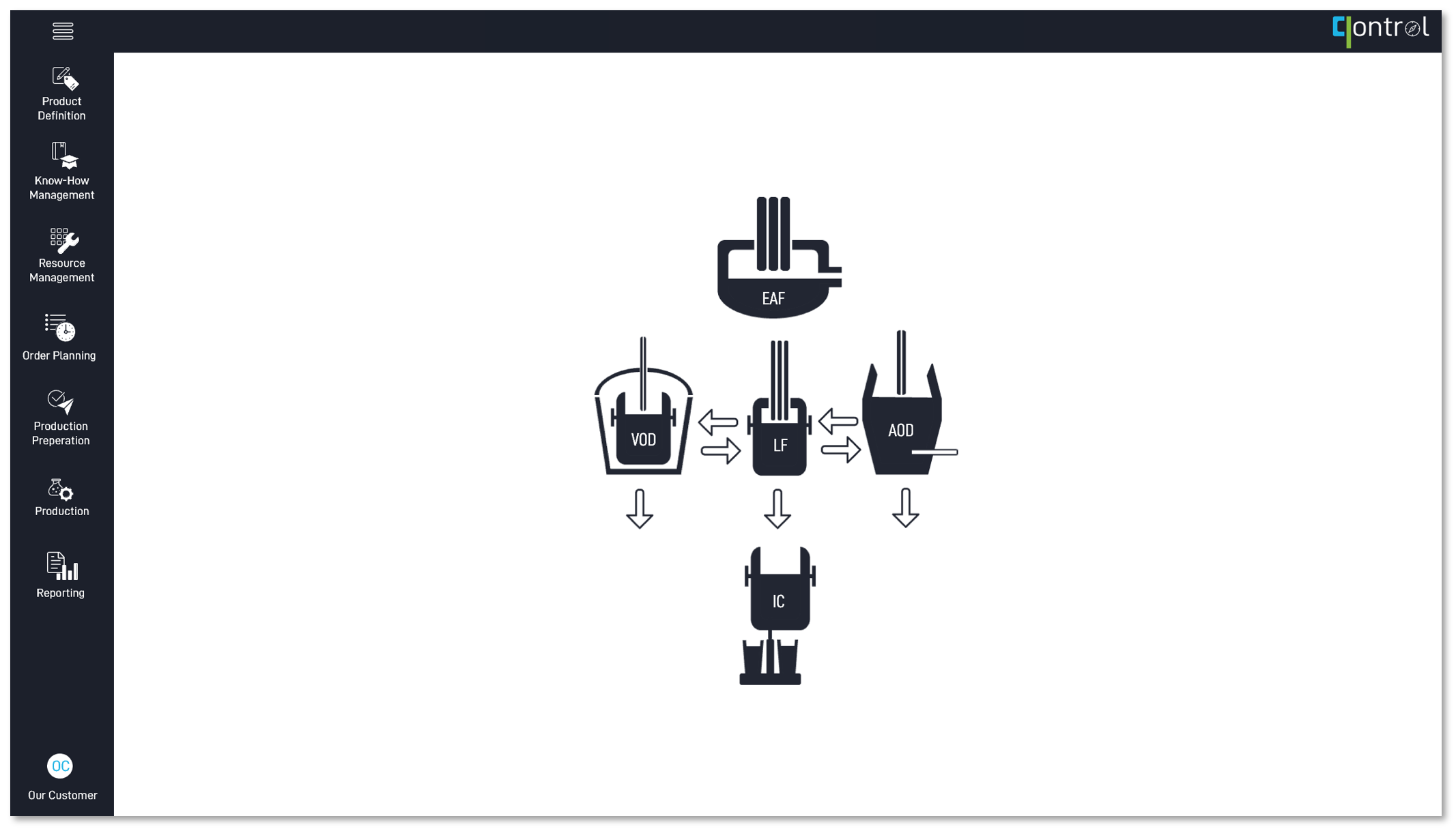

qontrol für die Stahlerzeugung

qontrol für die Stahlerzeugung ist eine umfassende und ganzheitliche Lösung, welche die unterschiedlichen Anforderungen der Prozessleitebene (Steuerung und Optimierung der metallurgischen Prozesse) und der Betriebsleitebene (Verwaltung und Planung) berücksichtigt. qontrol kombiniert die Level 2- und Level 3-Funktionalitäten der klassischen Automatisierungspyramide in einer modularen Single-Source-Softwarelösung.

Level 2 Funktionalitäten

Prozessdaten werden in Echtzeit über eine flexible, schnell einstellbare Schnittstelle empfangen und aufgezeichnet. Statisch oder dynamisch berechnete Sollwerte können an die Anlagenautomatisierung (Level 1) gesendet werden. Prozessspezifische Cockpits sind grafische Benutzeroberflächen (GUI) in den Kontrollräumen und/oder werden mit unseren Full-HD-Touch-Bedienterminals qonsole außerhalb der Kontrollräume realisiert, um Interaktionen mit dem Bediener (Benutzer) zu ermöglichen. Das Softwaresystem führt auf der Prozessleitebene folgende Aufgaben aus:

- Verfolgung von Schmelzaufträgen, Prozessdaten und -events, Einsatzstoffen (Schrott, Legierungsmittel, Schlackenbildner, Draht) und Betriebsmitteln (Pfannen, Lanzen, Kokillen, etc.).

- Überwachung der metallurgischen Prozesse durch Vergleich von Ziel- und Istwerten sowie Bewertung von Qualitätsvorschriften.

- Modellierung der verschiedenen metallurgischen Prozesse (Darstellung des tatsächlichen Zustands von Schmelze und Schlacke).

- Steuerung der Prozesse durch statische Sollwertvorgaben, Arbeitsanweisungen und Behandlungsziele, welche in den Verfahrensvorschriften (die Kombination der einzelnen Behandlungsrezepte) durch die Prozessingenieure definiert wurde.

- Dynamische und prozessspezifische Steuerung und Optimierung mittels Sollwert- und Optimierungsmodelle.

Betriebsleitebene

Alle Informationen über das herzustellende Produkt, sowie alle Informationen, die für die Herstellung der Produkte erforderlich sind, werden hier erstellt und verwaltet. Die Erstellung und Verwaltung der notwendigen Ressourcen (Einsatzstoffe und Betriebsmittel) wird durch das Modul Ressourcenmanagement ermöglicht. Darüber hinaus werden alle grundlegenden Funktionen der Material- und Lagerverwaltung, einschließlich der Bestandsverwaltung, zur Verfügung gestellt.

Die Produktionsplanung ist ebenfalls Teil dieses Moduls. Diese beinhaltet das Empfangen von Fertigungs- oder Schmelzaufträgen, deren Verwaltung und das Erstellen einer Reihenfolgenplanung. Die Produktionsvorbereitung & -planung stellt sicher, dass die notwendigen Einsatzstoffe und die zu verfolgenden Betriebsmittel vorbereitet und mit den Schmelzaufträgen verknüpft sind. Das Berichtswesen erzeugt chargen- und produktspezifische Berichte. Kennzahlen und KPIs werden vom System automatisch für jede Charge und jedes Produkt generiert. KPIs werden in Form von Dashboards visualisiert und können so schnell und einfach verglichen und analysiert werden.

Stammdatenverwaltung

- Produktdefinition: Ein Produkt wird durch seine Zusammensetzung, Form (Geometrie) und Eigenschaften definiert. Somit ermöglicht dieses Modul die Definition und Verwaltung von Stahlmarken, -abmessungen und -eigenschaften. Stahlmarken können entweder von einem externen System empfangen oder in qontrol erstellt, spezifiziert und verwaltet werden. Die Spezifikation umfasst die chemische Zusammensetzung mit Min- und Max-Werten, stahlmarkenspezifische Parameter und die Zuordnung von Verfahrensvorschriften (Produktionsworkflows). Stahlmarken können auch in Form eines Stammbaums strukturiert werden. Dies ermöglicht die Zuordnung von Verfahrensvorschriften auf verschiedenen Ebenen der Struktur und damit die Möglichkeit der Vererbung. Die Geometrie bezieht sich auf die Abmessung der Blöcke (beim Blockgießen) und auf die Querschnittsparameter von Knüppeln, Vorblöcken oder Brammen (beim Stranggießen). Da die Sollwerte beim Gießen stark von den geometrischen Parametern abhängen, verknüpft dieses Modul die Produktgeometrie mit den Stahlmarken und Gießrezepten.

- Know-how-Management: Hier kann der Benutzer die Rezepte (Behandlungsvorschriften) für die jeweiligen metallurgischen Prozesse definieren. Um die Produktion zu standardisieren, können in Rezepten alle notwendigen Maßnahmen, Arbeitsanweisungen, Parameter und Behandlungsziele definiert werden. Diese Informationen werden automatisch auf den Cockpits initialisiert und dem Bedienpersonal angezeigt. Rezepte können zu Verfahrensvorschriften kombiniert werden. Diese Verfahrensvorschriften können einer einzelnen Stahlmarke, einer Stahlmarkenfamilie (gemäß der definierten Baumstruktur) oder einer beliebigen Gruppe von Stählen zugeordnet werden. Die Versionierung der Rezepte und Workflows erfolgt automatisch durch das Softwaresystem.

- Ressourcenmanagement: Dieses Modul ermöglicht das Verwalten und Erstellen aller Information über die notwendigen Ressourcen zur Herstellung der Produkte. Konkret handelt es sich dabei um die Stammdatenverwaltung von Einsatzstoffen, Verbrauchsstoffen und Betriebsmittel. Darüber hinaus werden alle grundlegenden Funktionalitäten der Material- und Lagerortverwaltung bereitgestellt. Unter Einsatzstoffen werden jene Materialien verstanden, welche entlang der Produktionsroute prozesstechnisch notwendig sind, um die gewünschte Stahlmarke herzustellen (z. B. Schrott, Legierungsmittel, Schlackenbildner, Draht). Verbrauchsmaterialien sind jene Stoffe, die während der Stahlherstellung verbraucht werden, aber nicht explizit zur Einstellung der chemischen Analyse verwendet werden (z. B. Feuerfestmaterial, Elektroden, Gießpulver). Betriebsmittel sind alle Maschinen, Anlagen und andere Geräte, die direkt oder indirekt am Herstellungsprozess beteiligt sind (Pfannen, Schrottkörbe, Kokillen, Platten, etc.).

Produktionsvorbereitung & -planung

- Vorbereitung der Einsatzstoffe: Basierend auf der zu erzeugenden Charge können die Ladeanweisungen (Einsatzstoffe für EAF oder BOF) entweder auf der Grundlage eines vordefinierten Standardeinsatzes oder mithilfe unseres Moduls der Einsatzstoffoptimierung erstellt werden. Ersteres ist unter konstanten Marktbedingungen (Kosten) und unbegrenzter Verfügbarkeit der Einsatzstoffe nützlich, zweiteres berücksichtigt die aktuellen Einsatzstoffkosten, sowie den aktuellen Lagerbestand. Die auf diese Weise erzeugten Ladeanweisungen werden dann dem Schmelzauftrag zugeordnet und nach einer Freigabe an das Schrottplatz-Cockpit übertragen.

- Vorbereitung Gießgespanne: Beim Gießen von Blöcken muss der gesamte Gespannaufbau (Platten, Kokillen, Trichter) im Voraus für den jeweilige Schmelz bzw. Produktionsauftrag vorbereitet werden. Auf Basis der im Schmelzauftrag vorhanden Information der zu erzeugenden Blöcke (Anzahl und Format) kann diesem Auftrag ein Standardgespann zugewiesen werden. Nach Kontrolle und Freigabe (und möglicher Modifikation) wird die Information des Gespannaufbaus dem Softwaremodul Gießvorbereitung (IC Cockpit) auf Produktionsebene übermittelt. Somit wird der gesamte Arbeitsablauf des Gespannbaus im Gießbereich unterstützt und eine vollständige Verfolgung der Betriebsmittel über die gesamte Nutzungsdauer garantiert.

- Reihenfolgeplanung: Schmelzaufträge können entweder von einem externen System empfangen oder von einem autorisierten Benutzer manuell in der Software erstellt werden. Diese Aufträge werden übersichtlich angezeigt und dienen als Auftragsbestand für die Erstellung einer Reihenfolge von Schmelzaufträgen, die innerhalb eines definierten Zeithorizonts produziert werden sollen. Die Reihenfolgeplanung erfolgt in einem dedizierten Modul und kann optional durch Ausführen einfacher Regeln validiert werden. Verstöße gegen diese Regeln werden vom System gemeldet. Die Reihenfolgeplanung kann jederzeit angepasst werden. Eine weitere Funktionalität der Reihenfolgeplanung ist das Abweichungsmanagement, welches den Bediener bei der Auftragsumstellung unterstützt. Auf Basis einer aktuellen chemischen Analyse einer Schmelze werden möglich Aufträge, die mit dieser chemischen Analyse produziert werden können, vom System vorgeschlagen. Wird kein möglicher Auftrag gefunden, wird aus der Gesamtheit der verfügbaren Werkstoffe ein möglicher Werkstoff vorgeschlagen.

Berichtswesen und Performanceanalyse

- Chargenberichte: Das System erstellt automatisch chargenspezifische Berichte über alle relevanten Prozessdaten (zyklische Daten und Events), Probenanalysen, Verbräuche und Betriebsdaten jeder einzelnen metallurgischen Anlage. Die Informationen werden in Form von numerischen Werten und Diagrammen bereitgestellt. Neben den prozessspezifischen Daten und Kennzahlen stehen Informationen zu den verwendeten Rezepten zur Verfügung, um den Vergleich der tatsächlichen und der vorgegebenen Leistung zu veranschaulichen.

- Produktberichte: Die Produktberichte geben einen Überblick über die produzierten Produkte, einschließlich aller produktrelevanten Kennzahlen. Die Funktionalitäten sind identisch mit den Chargenberichten und ermöglichen Abfragen für einen definierten Zeitraum sowie Abfragen basierend auf Charge und Produktnummer. Die Anwendung zeigt eine vollständige Produktgenealogie an.

- Vergleichendes Berichtswesen: Aufbauend auf die aufgezeichneten Prozessdaten jeder erzeugten Charge, bietet dieses Modul erweiterte Analysemöglichkeiten und ermöglicht den Vergleich von chargenspezifischen KPIs innerhalb eines definierten Zeitraums. Durch Auswahl einer Zeitspanne (z. B. eines bestimmten Tages, der letzten Woche, des letzten Monats, etc.) können die erzeugten Chargen miteinander verglichen werden. Chargenspezifische KPIs und Kennzahlen können sehr einfach visualisiert und verglichen werden.

Unser Angebot

qontrol für die Stahlerzeugung, ist eine Softwareplattform, die speziell für die Stahlindustrie entwickelt wurde. Es integriert das Modul der kostenoptimierten Einsatzrechnung, sowie die metallurgischen Modelle nahtlos, um so die metallurgischen Prozesse zu führen, zu steuern und zu optimieren. Darüber hinaus deckt qontrol alle notwendigen Abläufe von Stammdatenverwaltung bis hin zur Planung der zu erzeugenden Chargen ab. qontrol kann an Ihre individuellen Bedürfnisse angepasst und in die bestehende IT-Systemlandschaft integriert werden. Typische Anwendungsbeispiele für die moderne Plattform qontrol sind:

- Ein ganzheitliches Softwaresystem, welches als Single-Source-Softwarelösung alle Funktionen zwischen der Anlagenautomation und dem ERP-System abbildet (Level 2 und 3 Funktionen).

- Ein neues Level 2 System für die gesamte Produktionsroute.

- Ein neues Level 2-System für eine bestimmte metallurgische Anlage, unter Berücksichtigung anderer vorhandener Level 2-Systeme, sowie der gesamten IT-Systemlandschaft.

- Ein modulares Softwaresystem, das schrittweise integriert und erweitert werden kann.

- Eine Softwareplattform, die von einem Unternehmen entwickelt wurde, das Fachwissen aus den Bereichen Metallurgie und Softwareentwicklung kombiniert.