Transformez les processus en logiciels orientés vers le client

Notre plateforme logicielle modulaire, qontrol, permet de cartographier numériquement tous les processus et étapes de la chaîne de valeur en question (y compris les matières premières, les usines et les machines). Cependant, nous savons également que chacun de nos clients dispose de caractéristiques uniques et de procédés de fabrication spécifiques et qu’une approche standardisée n'est pas applicable. qontrol n'est pas une solution standard ; elle est adaptée aux besoins individuels de nos clients afin que les avantages suivants puissent être obtenus en matière de production :

- Transparence totale de tous les processus grâce à un enregistrement des données transparentes

- Normalisation de chaque processus individuel, ainsi que de l'ensemble de la chaîne

- Développement et perfectionnement du savoir-faire en matière de processus

- Gestion complète du matériel (consommation et stock)

- Suivi des ressources d'exploitation les plus importantes en rapport avec les tâches de maintenance

- Amélioration et transparence de la planification des ordres (séquençage)

- Optimisation des matières premières

- Minimiser les intrants énergétiques

- Réduction des coûts de processus et optimisation de l'efficacité des processus

- Assistance aux opérateurs grâce à des interfaces graphiques modernes basées sur les UX

- Supervision et contrôle des processus

- Rapports plus faciles à utiliser

- Possibilité d'analyses avancées

- Soutien aux processus d'amélioration continus

- Généalogie des produits : liaison numérique des produits et des données processus

La plate-forme qontrol

Notre plate-forme logicielle, qontrol, est fondée sur les architectures logicielles les plus modernes, y compris les principes de micro-services et les directives de l'industrie 4.0. Elle regroupe également les fonctionnalités de niveau 2 et de niveau 3 issues de la pyramide d'automatisation classique. Ainsi, les domaines essentiels du niveau de contrôle opérationnel et du niveau de contrôle des processus sont intégrés dans une plate-forme logicielle modulaire.

Niveau de contrôle des processus

Communication de données

Nous considérons que la connectivité est le point de contact logique de notre solution logicielle avec les systèmes externes. Étant donné que le degré d'automatisation des industries de fabrication et de transformation diffère souvent d'une application à l'autre, cette variabilité doit être prise en compte dans une architecture d'enregistrement des données hautement modulaire et générique. Le gestionnaire d'interface est une solution indépendante qui peut être installée et configurée pour les clients potentiels. Les systèmes ERP, les LIMS, les machines et les plateaux, les capteurs intelligents et autres systèmes spécifiques aux clients peuvent être connectés rapidement et efficacement à notre système logiciel.

Suivi de la production

À l'aide de ce composant logiciel, l'ensemble des données relatives au processus, les temps d'arrêt, les ressources et les matériaux, ainsi que les produits semi-finis, sont enregistrés. Au cours de la production, l'état de la production (où et comment les produits sont fabriqués ou traités) est disponible et connu à tout moment. Des critères de qualité définis peuvent être évalués en temps réel, et les problèmes éventuels peuvent être identifiés à un stade précoce. La traçabilité complète de la production est garantie car toutes les données sont stockées de manière centralisée. Par la suite, ces données peuvent être facilement et globalement évaluées et analysées.

Responsable processus

Le responsable processus est le reflet numérique (le jumeau numérique) des différents processus. Il contient à la fois des informations statiques et dynamiques. Les informations statiques peuvent être des indications relatives aux paramètres du processus, des consignes de travail, des critères de qualité ou des valeurs cibles. Les informations dynamiques changent au fil du temps, à mesure que les processus de production évoluent. En ce qui concerne l'industrie de transformation, ceux-ci doivent être calculés à l'aide de modèles spécifiques. Ainsi, le processus de fabrication physique peut être évalué, analysé, prévu et optimisé. Pour cela, les données du monde physique relatives au processus doivent être transférées dans les modèles. Les données de simulation sont visualisées et, en fonction du degré d'intégration, le processus peut être contrôlé.

Niveau de gestion opérationnelle

Gestion des données de référence

La gestion des données de référence permet de définir et d'administrer l'ensemble des paramètres nécessaires pour répondre aux questions suivantes :

- Que faut-il produire ?

- Comment le produit doit-il être fabriqué ?

- Quelles sont les ressources nécessaires à cet effet ?

La gestion du savoir-faire est au cœur de la gestion des données de référence. Elle définit la manière dont un produit particulier peut être fabriqué. À cette fin, des instructions spécifiques à chaque étape (formules) peuvent être définies et combinées dans un flux de production. Les produits eux-mêmes sont tenus dans la définition du produit. Les matières premières et les équipements (machines/systèmes) sont gérés dans le module de gestion des ressources. Les emplacements où les ressources sont stockées sont également gérés.

Expédition de la production

Le module de répartition de la production permet de regrouper les données de référence, telles que le produit à fabriquer, les ressources requises et le déroulement des opérations (c'est-à-dire les formules spécifiques au processus) à l'aide d'ordonnances de fabrication. Ces ordonnances de production peuvent être reçus par un système externe, mais ils peuvent également être créés manuellement. Pour une période de planification définie, le module de séquençage des ordres permet de générer manuellement une séquence de production définie sur la base de toutes les ordonnances de production disponibles.

Analyse des performances

L'ensemble des données et des événements relatifs aux processus et aux mouvements de matériel enregistrés de manière cyclique, ainsi que les équipements utilisés, sont stockés dans une base de données centralisée et en relation avec l'ordre de production. Ces données de production stockées dans la base de données sont converties en Indicateurs clés de performance (KPI) et en mesures spécifiques pour le client ; elles sont mises à disposition sous forme de tendances, de tableaux de bord et de rapports qui peuvent être partagés avec d'autres systèmes d'information. Cela signifie que toutes les données de production sont analysées et préparées de manière à pouvoir être utilisées pour la prise de décisions, l'évaluation de vos performances et le soutien du processus d'amélioration continue.

Quand nous contacter

qontrol est une plate-forme modulaire qui peut être appliquée à différentes industries. Les principales caractéristiques de la plate-forme sont les suivantes :i

- Une plate-forme moderne développée avec les derniers principes de conception et une architecture de micro-services

- Installation évolutive et extensible avec des possibilités simples de mise à niveau

- Client Web avec une conception adaptée

- Des API standardisées et bien documentées pour servir d'interface avec des applications tierces

qontrol pour la production d’acier

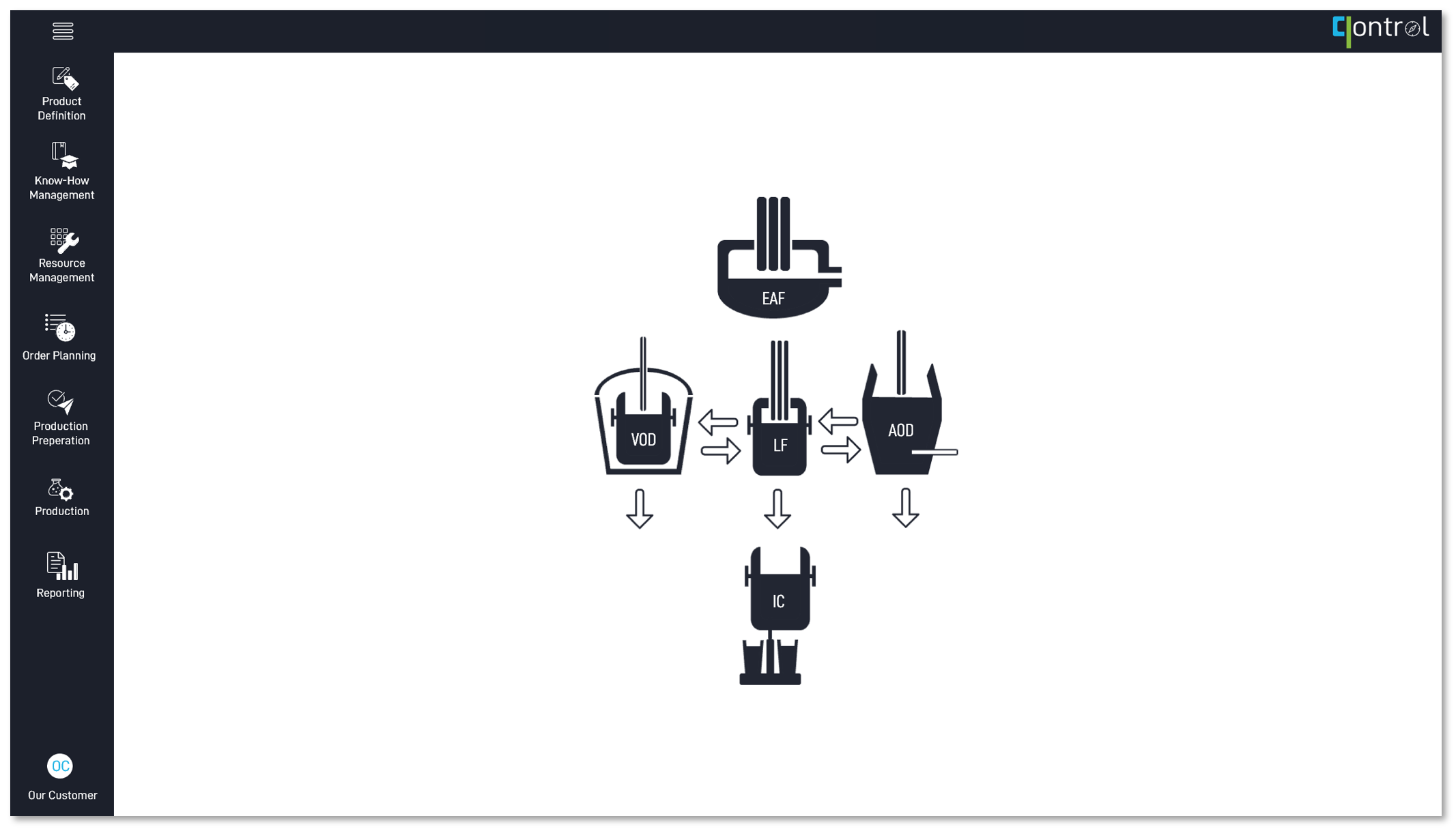

qontrol pour la production d’acier est une solution complète et globale qui prend en compte les différentes exigences du niveau de contrôle des processus (contrôle et optimisation des processus métallurgiques) et du niveau de gestion opérationnelle (administration et planification). qontrol regroupe les fonctionnalités des niveaux 2 et 3 de la pyramide d'automatisation classique en une solution logicielle modulaire à source unique.

Fonctionnalités de niveau 2

Les données de traitement sont reçues et enregistrées en temps réel via une interface flexible et rapidement ajustable. Des consignes calculées de manière statique ou dynamique peuvent être envoyés à l'automatisation du système (niveau 1). Les cockpits spécifiques aux processus sont des interfaces graphiques (GUI) dans des salles de contrôle, et/ou nos terminaux d'exploitation tactiles (qonsole) full-HD à l'extérieur des salles de contrôle permettent des interactions avec l'opérateur (utilisateur). Le système logiciel exécute les tâches suivantes au niveau du contrôle des processus :

- Suivi des commandes de chaleur, des données et des événements du processus, des matériaux (ferraille, alliages, scories, fil) et des ressources d'exploitation, telles que les poches, les lances, les moules, etc.

- Surveillance des processus métallurgiques en comparant les chiffres cibles et réels et en évaluant les règles de qualité

- Modélisation des différents procédés métallurgiques (cartographie de l'état réel de la fonte et des scories)

- Contrôle du processus à l'aide des consignes et des instructions de travail définies dans le module de flux de production, à savoir, l 'élaboration des formules spécifiques au processus (fusion, raffinage, dégazage, etc.)

- Contrôle et optimisation des processus à l'aide de modèles de consigne et d'optimisation dynamiques dédiés

Gestion opérationnelle

Toutes les informations sur le produit à fabriquer, ainsi que toutes les informations nécessaires à la fabrication des produits (comment fabriquer les produits), sont créées et gérées ici. La gestion et la création des ressources nécessaires (matières premières et ressources d'exploitation) sont rendues possibles par les modules de gestion des ressources. En outre, l'ensemble des fonctionnalités de référence en termes de gestion des matières et des entrepôts, y compris la gestion des stocks, sont disponibles.

La planification de la production est également intégrée dans le module de gestion opérationnelle. Elle comprend la réception des commandes de chaleur, leur gestion et la création d'une séquence de production. Le module de répartition de la production garantit que les formules de matières premières et les ressources d'exploitation à suivre et à préparer sont liées aux commandes de chaleur. Les modules d'analyse des performances offrent des rapports spécifiques à la chaleur et aux produits. Les chiffres clés et les KPI sont automatiquement générés par le système pour chaque chaleur et chaque produit. En fin de compte, les KPI sont clairement visualisés sous forme de tableaux de bord et peuvent donc être comparés et analysés rapidement et facilement.

Gestion des données de base

- Définition du produit : Un produit est défini par sa composition, sa forme (géométrique) et ses propriétés. Ainsi, ce module permet de définir et de gérer les nuances d'acier, les dimensions et les propriétés. Les nuances d'acier peuvent être soit transférées à partir d'un système externe, soit créées, spécifiées et gérées dans qontrol. La spécification comprend la composition chimique avec les valeurs minimales et maximales, les paramètres spécifiques à la nuance d'acier et l'affectation des flux de production. Les nuances peuvent également être structurées sous la forme d'un arbre généalogique. Cela permet de répartir le déroulement des opérations à différents niveaux de la structure et, par conséquent, la possibilité de transmission. La géométrie fait référence à la dimension des lingots (dans le cas de la coulée en lingots) et aux paramètres de coupe transversale des billettes, blooms ou brames (dans le cas de la coulée continue). Comme les valeurs de consigne de la coulée dépendent fortement des paramètres géométriques, ce module relie la géométrie du produit aux nuances et aux formules de coulée.

- Gestion du savoir-faire : Ici, l'utilisateur peut définir les formules (instructions) pour les processus métallurgiques respectifs. Les formules permettent de définir toutes les actions, paramètres et objectifs de traitement nécessaires pour standardiser la production. Ces informations sont initialisées automatiquement sur les postes de pilotage et affichées pour le personnel d'exploitation. Ces formules donnent lieu à un flux de production. Ces derniers peuvent être affectés à une seule nuance d'acier, à une famille de nuances d'acier (selon l'arborescence définie) ou à tout groupe d'aciers défini par l'utilisateur autorisé. Le contrôle des versions des formules et des flux de production sera effectué automatiquement par le système logiciel.

- Définition des ressources : Ce module permet la gestion et la création de toutes les informations relatives aux ressources nécessaires à la production des produits sidérurgiques. Plus précisément, il s'agit de la gestion des données de base pour les matières premières, les consommables et les ressources d'exploitation. En outre, toutes les fonctionnalités de référence de la gestion des matériaux et des lieux de stockage sont fournies. Les matières premières sont les matériaux indispensables à la production de la nuance d'acier définie (par exemple, ferraille, alliages, scories, fil). Les matières consommables sont les matériaux consommés au cours de la production d'acier mais qui ne sont pas utilisés explicitement pour ajuster l'analyse chimique (par exemple, matériau réfractaire, électrodes, poudre de coulée). Les ressources opérationnelles sont toutes les machines, équipements et autres dispositifs qui interviennent directement ou indirectement dans le processus de fabrication (poches, corbeilles à ferraille, moules, plaques, etc.).

Expédition de la productiong

- Disposition des matières premières : En fonction de la chaleur produite, les instructions de chargement (entrée des matières premières pour le four à arc électrique ou le four à oxygène) peuvent être créées soit (1) sur la base de l'entrée standard des matières premières, soit (2) en utilisant notre module d'optimisation des matières premières. Le premier est utile dans des conditions de marché constantes (coûts des matières premières) et de disponibilité illimitée des matières premières, tandis que le second prend en compte les coûts actuels des matières premières ainsi que l'inventaire actuel. Une fois générées, les instructions de chargement sont ensuite affectées à l'ordre de chauffage et sont transmises au poste de pilotage du parc à ferraille après approbation.

- Disposition des installations de coulée : Pour la coulée des lingots, l'ensemble du dispositif de coulée (plaques, moules, trompettes) doit être préparé à l'avance pour l'ordre de production (chaleur) spécifique. Sur la base des informations disponibles dans l'ordre de chauffage concernant les lingots devant être produits (nombre et format), une installation de coulée standard peut être attribuée à cet ordre. Après vérification et approbation (et modifications éventuelles), les informations relatives à la configuration de la coulée sont transférées au module logiciel de préparation de la coulée (cockpit IC). Ainsi, la préparation de l'ensemble de l'équipement de coulée dans la zone de coulée est prise en charge et le suivi complet du cycle de vie des ressources d'exploitation est garanti.

- Séquencement des commandes de chaleur (planification) : les commandes de chaleur peuvent être soit reçues par un système externe, soit créées manuellement dans le logiciel par un utilisateur autorisé. Ces commandes sont clairement affichées et servent de carnet de commandes pour la création d'une séquence d'ordres de chauffage à produire dans un délai défini. La planification de la séquence se fait dans un module dédié et, en option, peut être validée par l'exécution de règles simples. Les violations de règles seront signalées par le système. La planification de la séquence peut être ajustée à tout moment. Une autre fonctionnalité de la planification des séquences est la gestion des écarts, qui assiste l'opérateur lorsqu'il est nécessaire de réajuster les commandes de chaleur pendant la production. Sur la base d'une analyse chimique actuelle de la masse fondue, le système propose des commandes possibles qui peuvent être produites avec cette analyse chimique. Si aucune commande possible n'est trouvée, une nuance d'acier possible est suggérée à partir du total des nuances définies dans le système.

Rapports et analyse des performances

- Rapports sur la fonte : Le système crée automatiquement des rapports spécifiques à la fonte dans lesquels toutes les données de processus pertinentes (données et événements cycliques), les analyses d'échantillons, la consommation et les données d'exploitation sont résumées pour chaque usine métallurgique. Les informations sont fournies sous forme de valeurs numériques et de diagrammes (graphiques). En plus des données et des chiffres clés spécifiques au processus, des informations sur les formules utilisées sont disponibles pour illustrer la comparaison des performances réelles avec les performances cibles.

- Rapports sur les produits : Les rapports sur les produits offrent une vue d'ensemble des produits fabriqués, y compris tous les chiffres clés relatifs aux produits. Les fonctionnalités sont identiques à celles des rapports sur la chaleur et permettent des requêtes pour une période définie, ainsi que des requêtes basées sur la chaleur et le numéro de produit. L'application affiche une généalogie complète des produits.

- Rapport comparatif (analyse de la production) : Sur la base des données des processus enregistrés pour chaque chaleur produite, ce module offre un outil de reporting étendu (KPI) et permet de comparer les KPI spécifiques à la chaleur sur une période définie. En sélectionnant un intervalle de temps (par exemple, un jour spécifique, la semaine dernière, le mois dernier, etc.), les chaleurs produites peuvent être comparées entre elles. Les KPI et les chiffres clés spécifiques à la chaleur peuvent être visualisés et comparés très facilement.

Quand nous contacter

qontrol pour la production d’acier est une plate-forme logicielle qui a été développée spécifiquement pour l'industrie sidérurgique. Elle intègre de manière transparente le module d'optimisation avancée des matières premières et les modèles métallurgiques pour guider, contrôler et optimiser les processus métallurgiques. En outre, qontrol couvre tous les processus nécessaires, de la gestion des données de référence à la planification des chaleurs à produire. qontrol peut être personnalisé pour répondre aux besoins individuels et intégré dans l’environnement des systèmes informatiques existants. Voici quelques exemples d'applications typiques proposées par la plateforme moderne qontrol :

- Un système logiciel global qui, en tant que solution à source unique, fait correspondre l'ensemble des fonctionnalités entre l'automatisation des équipements et le système ERP (fonctionnalités de niveau 2 et de niveau 3)

- Un nouveau système de niveau 2 pour l'ensemble de la chaîne de production

- Un nouveau système de niveau 2 pour un processus métallurgique spécifique qui tient également compte des autres systèmes existants de niveau 2 et de l’environnement informatique

- Un système logiciel modulaire qui peut être intégré et étendu en plusieurs étapes

- Une plate-forme logicielle développée par une société qui associe l'expertise en matière de métallurgie et de développement de logiciels