métallurgie computationnelle

Nous transformons les procédés métallurgiques en algorithmes mathématiques.

Métallurgie et algorithmes

Optimisation globale des processus métallurgiques

Nos applications de métallurgie computationnelle sont des solutions logicielles intelligentes utilisées dans le domaine de la modélisation des processus métallurgiques. Ces modèles de processus cartographient les différents sous-processus liés à la fabrication de l'acier au moyen d’une approche globale permettant d’optimiser l'ensemble des processus de production et soutenir la prise de décision.

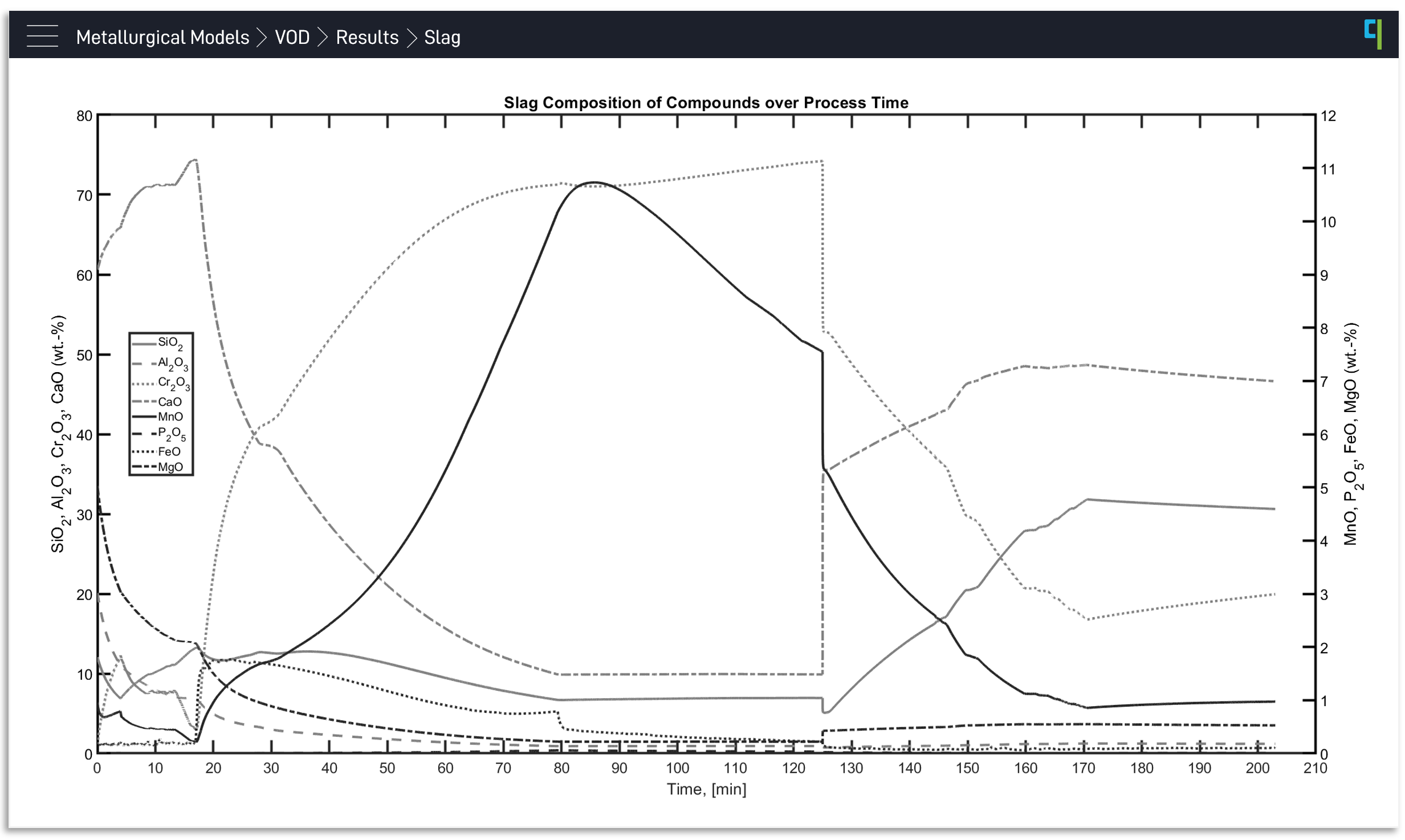

Métallurgie primaire et secondaire

Le cœur du modèle relatif au FEA, au BOF et à tous les processus métallurgiques secondaires est basé sur une approche fondamentale et globale où les équations fondamentales de thermo-physique, thermodynamique, cinétique des réactions et de l’ensemble des bilans énergétiques et massiques sont utilisés dans le cadre d'une approche généralement applicable.

Les évènements pertinents liés aux processus sont intégrés en tant que sous-modèles, et leurs interactions avec l'approche globale et interprocessus sont prises en compte. L'algorithme mathématique mis au point permet de déclencher de manière simultanée des réactions couplées, tout en prenant en compte les événements phénoménologiques. La structure de modélisation globale suit le concept de blocs de modèles. Les macromodèles représentent le cœur de la modélisation et décrivent les aspects fondamentaux les plus importants de la métallurgie, tels que la thermodynamique et la cinétique. Les micromodèles définissent les phénomènes de base et/ou les paramètres du modèle requis par les macromodèles (par exemple : le calcul de l'activité des scories ou les paramètres du modèle cinétique). Il peut s'agir de paramètres modèles, de phénomènes décrits de façon empirique/phénoménologique ou d'approches mathématiques très complexes. Les sous-modèles décrivent des phénomènes spécifiques à une usine ou à un processus.

Quand nous contacter

Nos modèles métallurgiques présentent les avantages suivants :

- Amélioration de la qualité

- Prévision des propriétés pertinentes en matière de qualité

- Détection anticipée et analyse des problèmes de qualité

- Amélioration des instructions de traitement (formules) et des consignes

- Augmentation de la production et des performances

- Réduction de la variabilité des processus

- Amélioration de la gestion et de l'administration des réclamations de garantie

Nos modèles métallurgiques peuvent être utilisés pour différents niveaux de réalisation, comme une application hors ligne ou être entièrement intégrés pour exécuter des calculs en temps réel. Voici des exemples d'applications typiques :

- Intégration de modèles métallurgiques dans le système d'automatisation existant pour des calculs en temps réel

- Utilisation des modèles métallurgiques via une application hors ligne pour effectuer les variations des paramètres du processus

- Intégrer des modèles métallurgiques pour l'ensemble de la filière de production afin d'optimiser de manière globale la chaîne de valeur ajoutée

Les processus de solidification

Nous pouvons nous appuyer sur plus de 20 ans d'expérience dans l'analyse de la solidification expérimentale et fondée sur des modèles. Afin de pouvoir analyser et calculer les processus de solidification, quelles que soient les conditions du processus (coulée en lingotière, coulée continue, moulage en sable), il est nécessaire de comprendre un large éventail de phénomènes, allant d'ordres de grandeur micro à macroscopiques. Grâce à notre compréhension de la métallurgie de ces différents phénomènes et à nos compétences en matière de simulation numérique et d'expérience pratique, nous proposons des applications intelligentes, des analyses et des concepts complets dans la phase de conception des processus de solidification, ainsi que des modèles de processus à intégrer dans les systèmes existants.

Coulée continue

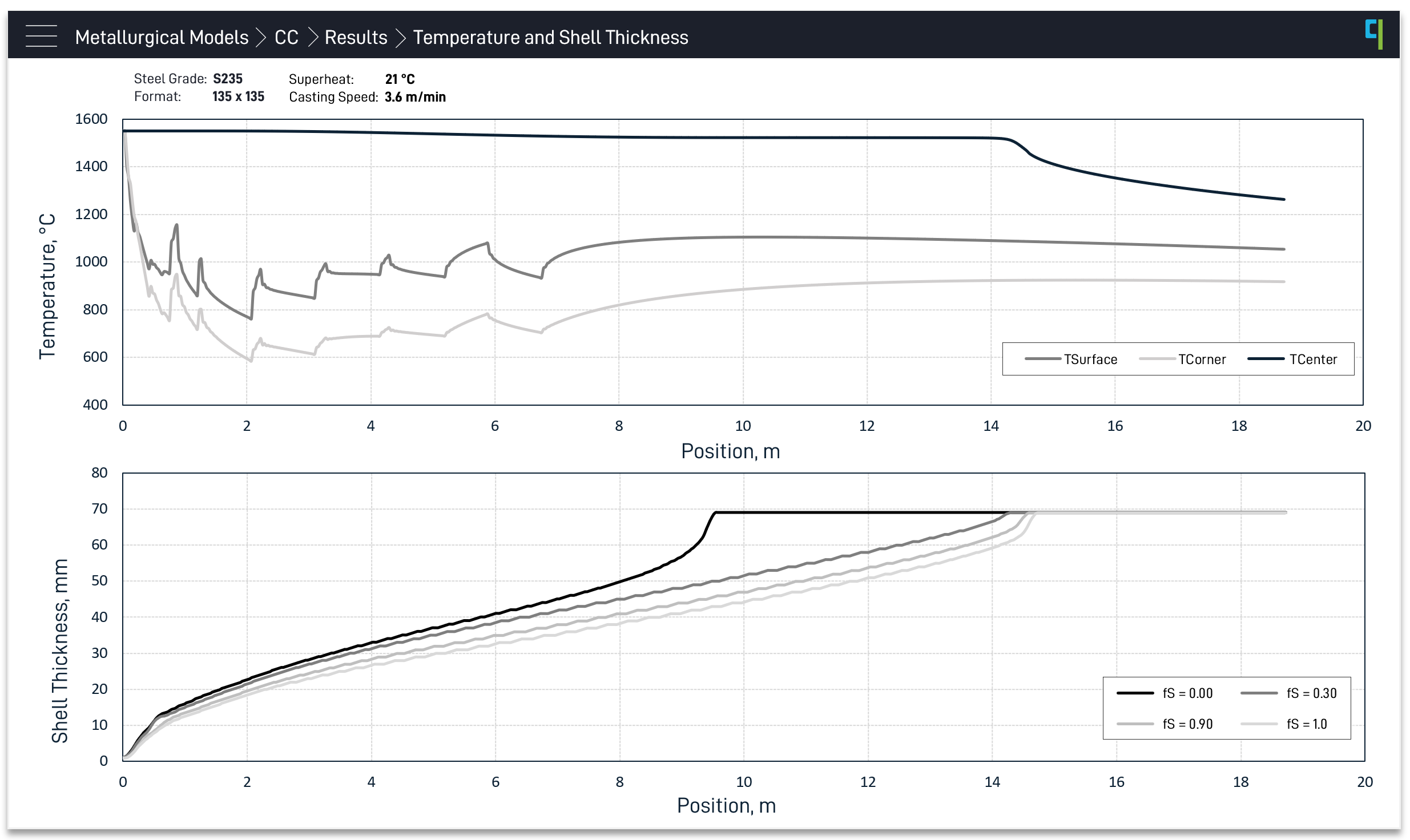

Les services d'analyse de coulée par approche computationnelle offrent une analyse complète des états dédiés à la coulée continue. Notre solution utilise des algorithmes et des modèles numériques pour calculer les principes fondamentaux thermo-physiques qui se produisent pendant le processus de coulée continue.

Quand nous contacter

Une analyse complète des états spécifiques du processus de coulée continue selon une approche métallurgique et technologique est essentielle pour interpréter les données métallurgiques suivantes :

- Comprendre la répartition des températures à la surface du brin et à certains endroits à l'intérieur du brin coulé

- Connaître la croissance de la coquille pour les fractions choisies d'un solide durant le processus de coulée

- Déterminer à quel moment la solidification totale est atteinte

- Déterminer la position optimale des dispositifs technologiques tels que :

- Agitateur de brins électromagnétique

- Agitateurs électro-magnétiques finaux

- Réduction douce mécanique ou thermique

- Tunnels de refroidissement doux

Coulée en lingots

La coulée en lingots est d'une importance fondamentale pour la production de nombreuses nuances d'acier, en particulier pour la production de lingots destinés à la forge. Les phénomènes complexes de ce processus doivent être maîtrisés afin de maintenir une bonne qualité du produit final. Les paramètres optimaux de la coulée en lingots existent dans une relation multidimensionnelle les uns par rapport aux autres. La vitesse de coulée ne dépend pas seulement du format du lingot mais doit également être définie en fonction de l'analyse de l'acier, de la surchauffe et de la séquence de coulée. D'autres paramètres de coulée importants sont le type et la quantité de poudre de coulée, la poudre exothermique et la poudre de couverture.

Quand nous contacter

La simulation numérique peut être une application très efficace dans les cas suivants :

- L'optimisation de la géométrie du moule et de l'ensemble de la coulée (entonnoirs, plaques, canaux et plateaux chauds)

- Optimisation des paramètres de coulée

- Minimiser les pores, la porosité et la ségrégation

Données thermo-physiques sur les matériaux

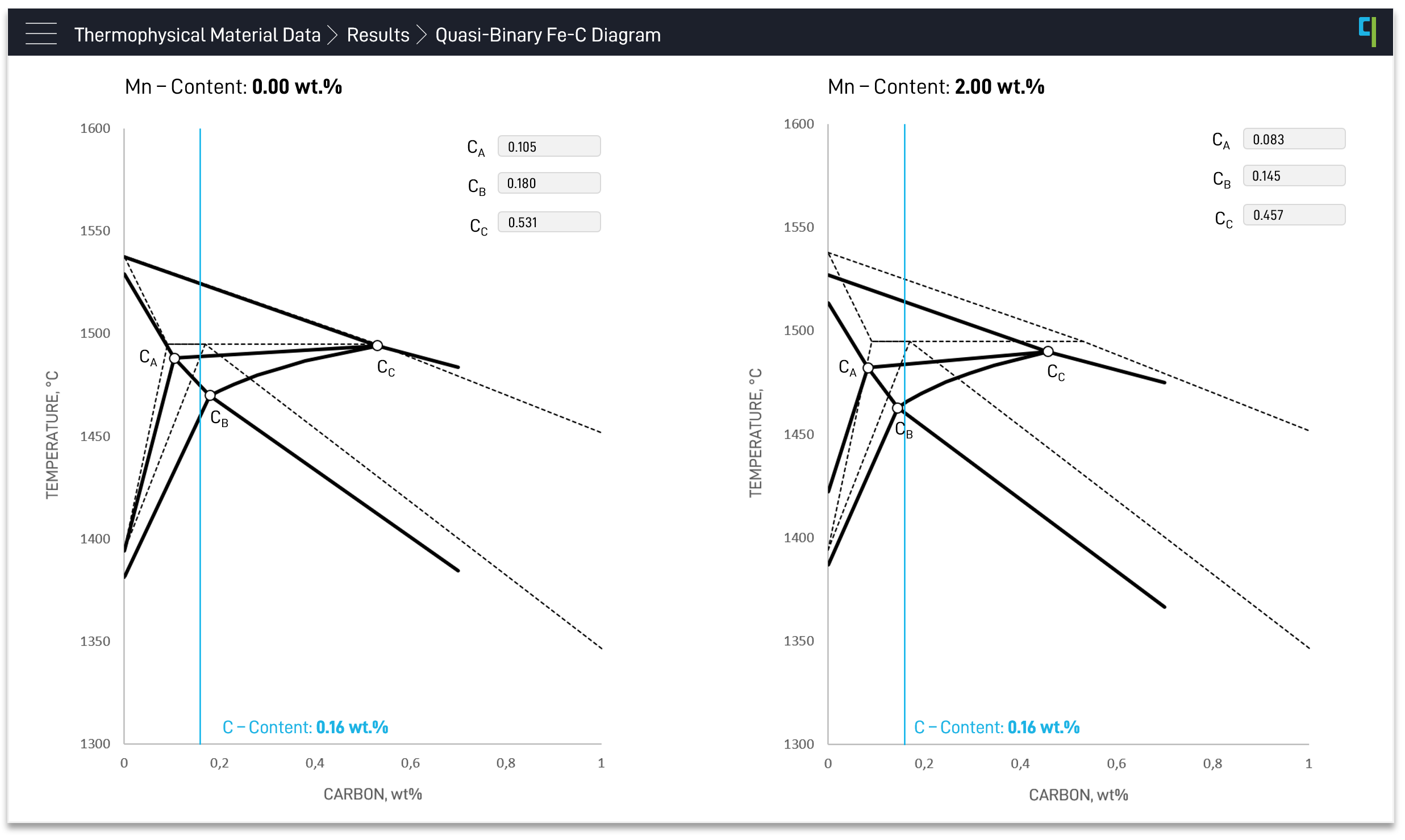

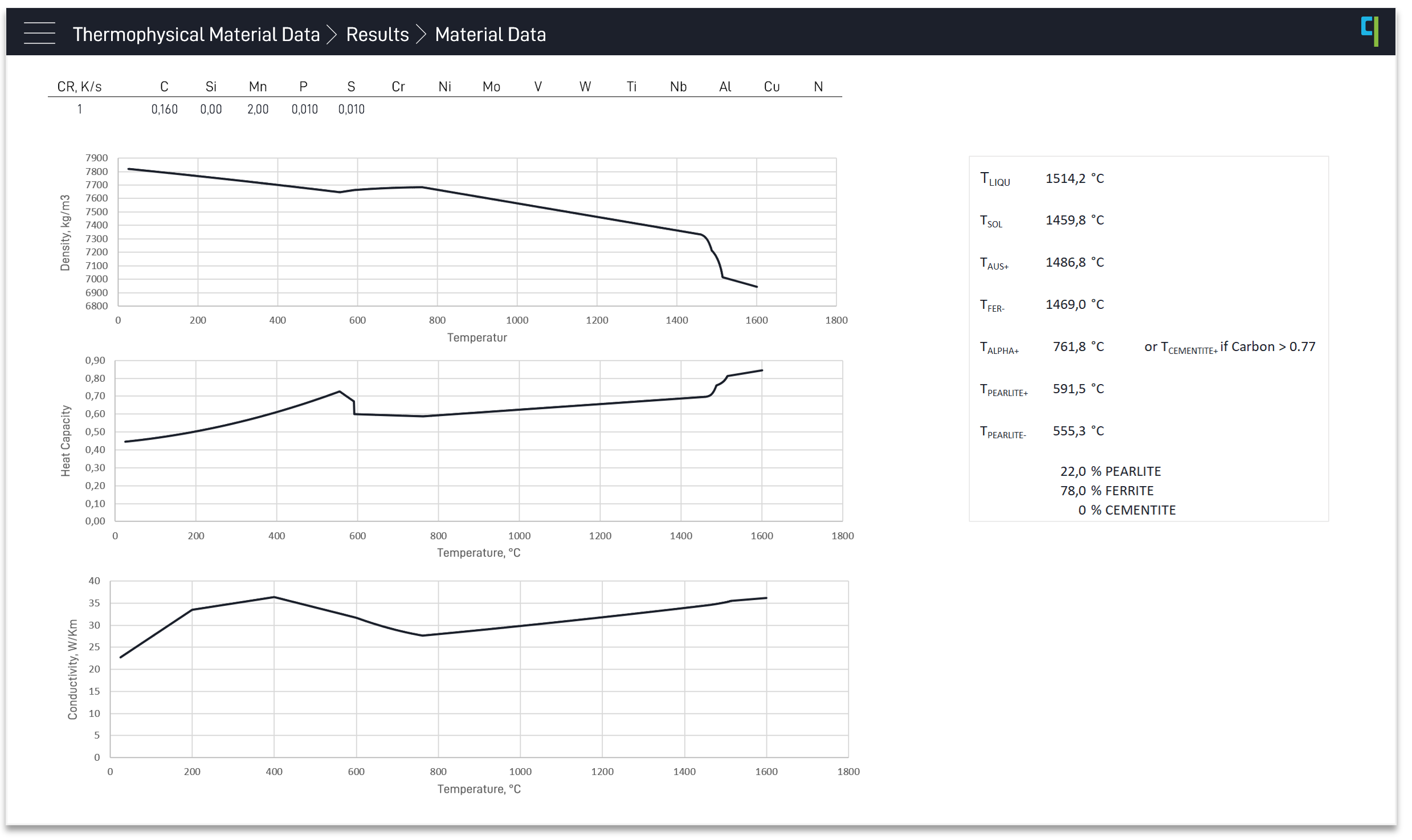

Des données approfondies et correctement vérifiées sur les matériaux constituent la base d'analyses de solidification appropriées. En conséquence, qoncept a développé un sous-modèle pour calculer les propriétés thermo-physiques des aciers (ou autres métaux) en fonction de la température, nécessaires au modèle numérique. Ces données sont calculées spécifiquement pour chaque matériau, en fonction de sa composition chimique exacte.

En outre, la relation entre la température et les fractions de phase est calculée par un modèle de micro-ségrégation, qui à son tour prend en compte la composition chimique spécifique du matériau et la vitesse de refroidissement.

Les deux figures suivantes présentent le diagramme Fe-C quasi-binaire dans un état de non-équilibre (vitesse de refroidissement = 1 °C/s) pour 0% pds de Mn (figure de gauche) et 2,0% pds de Mn (figure de droite). La ligne verticale de couleur bleue correspond à un alliage contenant 0,16 % pds de carbone. On peut clairement constater comment l'augmentation de la teneur en manganèse, qui rétrécit la région δ-ferrite, déplace le liquidus solidus et la transformation péritectique vers des températures plus basses. En outre, les points CA, CB et CC sont déplacés vers des teneurs en carbone plus faibles. Ainsi, dans un cas (0% pds de Mn), un alliage avec 0,16% pds de C entre CA et CB, à 2% pds de Mn mais déjà à droite de CB. Cela influe considérablement sur le comportement de solidification dans la coulée continue et la coulée en lingotière. Les figures ci-dessous illustrent les caractéristiques typiques des données thermo-physiques, telles que la densité, la capacité calorifique et la conductivité thermique. Les points de transformation, qui se produisent à partir de la solidification et du refroidissement ultérieur jusqu'à une température ambiante, sont facilement perceptibles.

Les figures ci-dessous montrent les caractéristiques typiques des données thermophysiques, telles que la densité, la capacité thermique et la conductivité thermique. Les points de transformation, qui se produisent à partir de la solidification et du refroidissement ultérieur à la température ambiante, sont facilement perçus.

Quand nous contacter

Nous offrons la possibilité de calculer les propriétés thermo-physiques de certaines nuances d'acier selon différents modèles :

- Chaleur latente en fonction de la composition chimique

- Capacité thermique spécifique (ou enthalpie) en fonction de la température et de la composition chimique

- Densité en fonction de la température et de la composition chimique

- Conductivité thermique en fonction de la température et de la composition chimique

- Fractions de phase (fraction liquide ou solide) en fonction de la température et de la composition chimique